Книги

Управление рисками

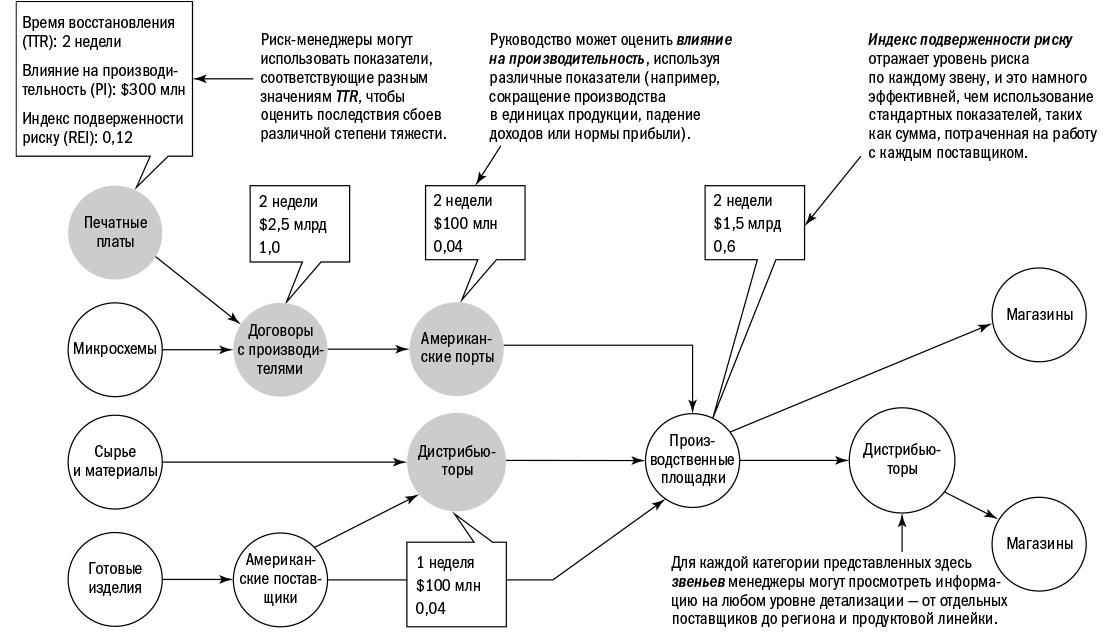

Для проведения анализа в этой модели из цепочки поставок удаляется одно из звеньев на время, соответствующее TTR. После этого программа рассчитывает ответную реакцию цепи поставок, которая позволит свести к минимуму последствия сбоя в работе этого звена, – например, сокращение запасов, перенос производства, повышение скорости перевозок или перераспределение ресурсов. На основе оптимального варианта реагирования вычисляется степень влияния сбоя в работе данного звена на финансовую или операционную эффективность (performance impact, или PI). Компания может использовать различные показатели PI – например, потери единиц продукции, выручки или рентабельности. Модель анализирует все звенья цепи, устанавливая PI для каждого из них. Звену с самым высоким уровнем PI, который выражается, например, в падении продаж или снижении количества произведенной продукции, присваивается индекс подверженности риску (risk exposure index, или REI), равный 1,0. Показатели REI всех остальных звеньев цепочки поставок индексируются относительно этого значения (звену, сбой в котором привел бы к наименьшему ущербу, будет присвоено значение, близкое к нулю). Такая система индексов позволяет фирме с одного взгляда распознать те звенья, которые заслуживают наибольшего внимания со стороны риск-менеджеров.

В основе этой модели лежит линейная оптимизация – стандартный математический метод, позволяющий определить наилучший способ реагирования на сбой в работе звена в течение времени TTR. Модель охватывает существующие и альтернативные возможности снабжения и транспортировки, учет готовой продукции, незавершенного производства и сырья, а также производственные взаимосвязи в рамках цепочки поставок.

Наш подход обладает рядом преимуществ.

Эта модель помогает менеджерам определить, какие из звеньев цепи наиболее подвержены риску. При этом часто выявляются зоны высокого риска, которые ранее были скрыты или упускались из виду. Кроме того, она позволяет компании сравнивать затраты и преимущества при различных вариантах смягчения последствий.

Модель определяет оптимальный отклик на любой сбой, который может возникнуть в системе поставок, независимо от его причины. Можно не пытаться количественно оценить шансы на то, что произойдет маловероятное событие, а сосредоточиться на выявлении наиболее уязвимых мест и внедрении стратегий по смягчению возможных негативных последствий.

Результатами этого анализа компании могут воспользоваться при решении вопросов по управлению запасами и подбору поставщиков, чтобы повысить устойчивость системы. В анализе учитывается и вероятность столкновения с конкурентами при выборе альтернативных источников снабжения – в ситуации, когда сбой в работе поставщика создает проблемы сразу нескольким компаниям. Такие опосредованные последствия кризисов часто упускают из виду. Возможны переговоры о заключении договоров с резервными поставщиками, чтобы в случае сбоя в работе основного партнера получить преимущество перед другими компаниями. Это позволит сократить время восстановления и смягчить финансовые последствия.

В ходе подобного анализа цепочки поставок руководители обсуждают с партнерами и подразделениями внутри компании приемлемые сроки TTR для ключевых объектов, а также обмениваются мнениями об оптимальных способах сократить время восстановления. В результате негативное воздействие сбоев сводится к минимуму.

Рекомендуемые действия

Наша модель предоставляет организациям количественную шкалу для классификации поставщиков по уровню риска. Используя данные, полученные с помощью этой модели, мы можем сгруппировать поставщиков по двум параметрам: общая сумма годовых затрат компании на закупки у каждого из них и степень влияния сбоев в его работе на деятельность компании. Давайте теперь рассмотрим эти группы поставщиков и стратегии управления рисками, подходящие для каждой из них.

Большинство компаний, занимаясь управлением рисками, уделяют основное внимание тем поставщикам, при работе с которыми одинаково высоки и размер затрат, и влияние на результаты.

Как правило, это поставщики дорогостоящих деталей (автомобильные сиденья, приборные панели), от которых во многом зависит решение потребителя о покупке и его впечатление от использования продукции. Стоимость этих «стратегических материалов», как их часто называют, нередко составляет довольно большую часть от общей стоимости производства. И в самом деле: компании, поставляющие стратегические материалы, – это, как правило, лишь 20 % от общего числа поставщиков, но на их долю приходится около 80 % всех закупочных расходов предприятия. Поскольку каждый тип стратегических материалов, как правило, закупается у одного поставщика, соответствующие стратегии снижения рисков предполагают налаживание и поддержание с ним партнерских отношений. Такое сотрудничество направлено на анализ и снижение рисков для самого поставщика, на создание для него стимулов к открытию нескольких производственных площадок в разных регионах, на отслеживание его эффективности, а также на разработку и реализацию планов по обеспечению бесперебойной работы компании-партнера.

Поставщики с низким совокупным объемом затрат и слабым финансовым влиянием не требуют значительных усилий по управлению связанными с ними рисками. По нашему опыту, большинство компаний успешно справляются с минимальными рисками от перебоев в работе этих поставщиков, вкладывая средства в создание дополнительных запасов или заключая долгосрочные контракты с оговоркой о штрафных санкциях за невыполнение обязательств.

Многие компании, однако, подвержены серьезным «скрытым рискам» со стороны некоторых поставщиков. Это касается тех случаев, когда общие затраты невелики, но сбои в работе приводят к значительным финансовым потерям. Даже самые опытные руководители склонны видеть простую зависимость: чем больше общая сумма расходов, тем сильнее влияние сбоев у поставщика на результаты деятельности компании. Они обоснованно считают, что с поставщиками стратегических материалов связан высокий уровень риска для цепочки поставок, но при этом не учитывают, что и сотрудничество с поставщиками недорогого сырья может быть сопряжено с очень крупными рисками. При стандартных процедурах оценки рисков эти компоненты не принимаются во внимание, поскольку их доля в цене продукта невысока. Однако в реальности на рынках таких товаров, как правило, доминируют лишь несколько производителей, что делает покупателей уязвимыми к сбоям в их работе. Например, если говорить об автомобильной промышленности, то общая сумма расходов предприятия на закупки уплотнительных колец или клапанов обычно крайне невелика, однако в случае перебоев с поставками производство придется остановить. Таким образом, обеспечить бесперебойное снабжение крайне важно. Как правило, этого можно добиться с помощью тех же стратегий, что и при работе с другими сегментами: вкладываться в дополнительные запасы, настаивать на использовании поставщиками нескольких производственных площадок, делать закупки у нескольких партнеров.

Другой способ решения проблемы скрытых рисков – гибкость. Например, благодаря гибкости системы (т. е. способности быстро перестроить структуру производства) компания Pepsi Bottling Group смогла оперативно отреагировать на перебои в поставках, связанные с пожаром на химическом заводе по соседству с одним из своих поставщиков. А гибкий подход к разработке продукта (в данном случае речь идет об использовании типовых деталей) позволил компании Nokia быстро преодолеть последствия сбоя в поставках радиочастотных чипов из-за пожара на предприятии одного из поставщиков. Наконец, гибкость процессов (достигнутая благодаря адаптации сотрудников и оптимизации процессов) позволила компании Toyota в кратчайшие сроки восстановить поставку регуляторов тормозных усилий после крупного срыва.

Пример из практики: Ford Motor Company

Мы воспользовались нашей методикой для анализа уязвимости компании Ford к сбоям в цепочках поставок. Вместе с менеджерами отдела закупок и отдела исследований и разработок Китом Комбсом, Стивом Фарачи, Олегом Гусихиным и Доном Чжаном мы рассмотрели два возможных сценария. В первом из них производственное предприятие поставщика было остановлено на две недели. Во втором требовалась полная замена оборудования поставщика, что привело к остановке производства на два месяца (детали изменены, чтобы защитить конфиденциальные данные компании Ford).

Индекс подверженности риску высокотехнологичного производителя

Ford работает с многоуровневой сетью поставщиков (в некоторых случаях – с длительными сроками поставки), сложной складской структурой, резервными запасами и комплектующими, которые могут использоваться на нескольких производственных линиях. Сбои в работе примерно 61 % предприятий поставщиков не причинили бы никакого ущерба компании Ford. Однако около 2 % поставщиков в случае невыполнения ими обязательств оказали бы существенное влияние на прибыль компании. К удивлению руководства Ford, оказалось, что наибольшие убытки были бы связаны со сбоями в работе тех партнеров, на продукцию которых компания ежегодно тратит не так много денег. И действительно, многие из них до этого не рассматривались риск-менеджерами компании как поставщики с высоким уровнем риска (см. график «Влияние сбоев в работе поставщиков на прибыль компании Ford», составленный по результатам анализа 1000 предприятий-поставщиков).

Благодаря этой модели компании Ford удалось распознать тех поставщиков, которым не требовалось особого внимания с точки зрения управления рисками (предприятия с коротким TTR и низким уровнем финансового воздействия), а также тех, которые нуждались в разработке более продуманных планов по смягчению последствий сбоев. Результаты проведенного анализа позволили руководству компании оценить альтернативные меры по снижению рисков, связанных с высоким уровнем воздействия, а также более четко расставить приоритеты в своих стратегиях по смягчению рисков. В частности, руководители узнали, что показатели индекса подверженности риску (REI), связанные с определенными поставщиками, очень чувствительны к величине складских запасов компании. По этой причине Ford разработал механизмы ежедневного контроля за товарно-материальными запасами, относящимися к этим поставщикам.